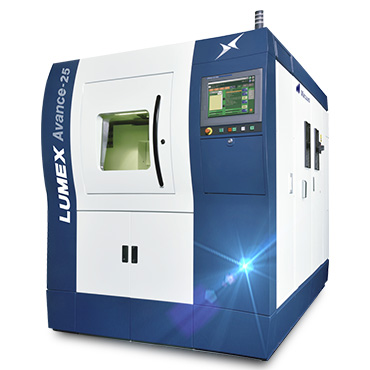

LUMEX Avance-25

UPGRADE

造形品の製造コストに直結する生産性の向上、

作業負荷の低減を実現。

2017年に販売開始した高速化対応の第5世代ハイブリッド

金属3Dプリンタの

機能強化を図ることで、

さらなる長時間連続運転が可能となりました。

加工時間短縮による

生産性向上

お客様の生産性に直結する加工時間を短縮するため、ソフトウェアのデータ処理方法を全面的に見直し、各動作間の待ち時間を削減。従来比17.3%(当社比)の造形時間短縮を実現しました。

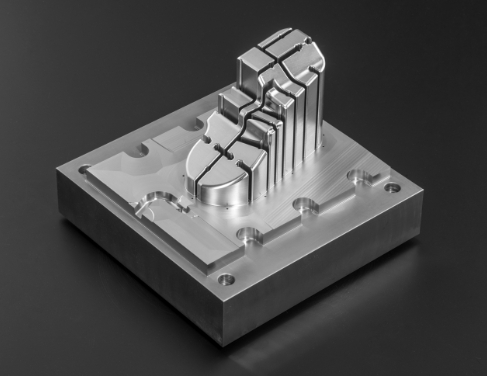

図1 評価ワークの加工比較

※データは当社比です。

※機械仕様、加工ワークによって、削減時間(削減率)は異なります。

長時間無人運転による

生産性向上

長時間無人運転による稼働率向上の為、機械運転の開始後に安心して夜間週末無人運転が行える様、「余剰粉末量削減(従来比60%削減)」、「ホッパー容量増加(従来12L⇒29L)」を実施。段取り時に粉末を機械に最大限セットする事で、造形可能な最大高さ300mm(ベースプレート厚み含む)の造形において、造形途中での粉末の投入や余剰粉末回収が不要となりました。また、構造部分の防塵対策を徹底強化し、レーザが照射される保護ガラスにおいては造形不良を抑制するヒューム汚れ防止機能を標準搭載することで、造形中の予期せぬアラーム停止を回避します。

尚、生産効率の最適化のため、機械の稼働状況をNC画面で見える化した「稼働状況監視機能(設備総合効率(OEE)の指標で稼働監視)」、夜間週末無人運転のダウンタイムを削減するため、機械から離れた場所でも稼働状況が確認できる「Matsuura Remote Monitoring System(マツウラリモートモニタリングシステム)」が新たなオプションとして選択可能です。

図2 稼働状況監視画面

オペレータの作業負担低減

オペレータの作業負担を低減するため、ソフトウェアを開発し運転前の段取り時間削減を実現。大型かつ複雑な形状のワークに対応できるように大容量プロジェクトに対応したソフトウェアを搭載し、データ転送時の読み込み時間を短縮しました。また、外部デバイスからの直接運転を可能とし、機械内部のハードディスク空き容量に制限されずに大容量プロジェクトの運転が実行できます。メンテナンス性については、フィルタの自動切換えが可能な「ディスポーザブルヒュームコレクタシステム」のオプションを追加。機械運転を停止せずにヒュームに触れることなく運用することが可能となり、高い作業性と安全性を確保することで作業環境を良好に保ちます。この他にも機械運用時の作業負荷を低減するため、機械構造のアップグレードを施しています。

高速化HIGH SPEED

高出力ファイバーレーザ

標準500W

オプション1kW

材料供給動作(スキージング)速度の向上と、ガルバノ制御・造形条件や切削パスの最適化により、造形切削時間を短縮。単位時間当たりの造形量を35cc/h*1*2を実現しました。

1:単位時間当たりの造形量は、造形形状・サイズによって異なります

2:レーザ出力1kWの場合

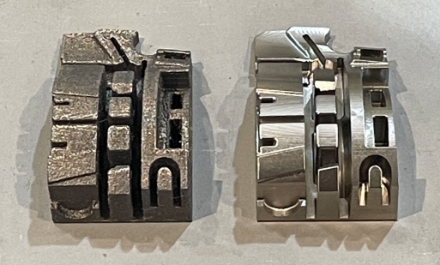

切削加工前粉末吸引機能

切削前に、造形物周辺の粉末を吸引・除去することで、切削送り速度がアップし、切削時間が短縮。

※パナソニック株式会社より「金属光造形複合加工装置」に関する特許について、許諾を受けたものの実施を含みます

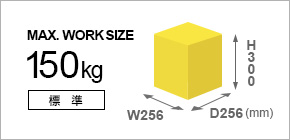

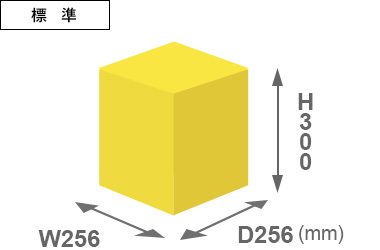

大型化LARGE CAPACITY

MAX. WORK SIZE

150kg

- 最大ワークサイズ

- W256mm×D256mm×H300mm

- 造形物許容質量

- 150kg

自動化AUTOMATION

オプション

APRシステム(自動粉末リカバリーシステム)

オペレータが直接粉末に触れることなく、粉末の供給から、回収、再利用までを全自動で行うシステムです。造形後の余剰粉末は自動で分級され、次回造形に再利用します。

SPEC

ハイブリッド金属3Dプリンタ LUMEX Avance-25 |

ハイブリッド金属3Dプリンタ LUMEX Avance-60 |

|

|---|---|---|

| レーザー発振器 | Ybファイバーレーザ | Ybファイバーレーザ |

| レーザー出力:W | 500標準 1000オプション |

1000標準 |

| 最大工作物寸法: mm | W256 × D256 × H300 |

W600 × D600 × H500 |

| 造形物許容質量: kg | 150 |

1300 |

| 主軸回転速度:min-1 | 45,000標準 | 45,000標準 |

| 軸移動量(X/Y/Z):mm | 260/260/100 | 610/610/100 |

| 送り速度(X/Y/Z):m/min | 60/60/30 | 60/60/30 |

| NC装置 | i-Tech Avance |

i-Tech Avance |